ŘÍZENÍ MOTORŮ ODVADĚČŮ POMOCÍ FREKVENČNÍCH MĚNIČŮ V KOTELNĚ JSC “STROJOVNA KEMEROVSK”

Text práce je umístěn bez obrázků a vzorců.

Plná verze práce je k dispozici v záložce „Job Files“ ve formátu PDF

Frekvenční řízení asynchronních elektromotorů je široce používáno v průmyslových podnicích, v energetice, ve veřejných službách a dalších oblastech. Regulace frekvence je způsob, jak odstranit důležitou významnou nevýhodu střídavých elektromotorů s rotorem nakrátko – konstantní otáčky rotoru, které nejsou závislé na zatížení. Frekvenční měnič (FC) vytváří schopnost řídit rychlost otáčení elektromotoru v souladu s povahou zátěže nebo stanovenými parametry. V důsledku toho je možné vyhladit charakteristiky přechodných procesů v elektrických sítích a zajistit provoz elektromotorů v režimu úspory energie.[1] Zkušenosti s používáním invertorů při řízení tahových mechanismů kotlových jednotek jsou poměrně rozsáhlé. Jako příklad uvedeme některá zařízení tepelné energetiky, ve kterých mělo použití střídačů pozitivní ekonomický efekt: Tepelná elektrárna lyžařského areálu Gazprom v Soči, OJSC Far Eastern Generating Company [2], OJSC Heat Networks of Balashikha [3], MUP Spojené kotelny a tepelné sítě“ [4]. V těchto případech se procento uspořené elektřiny (úspora energie) pohybovalo od 20 do 59 %.

Podívejme se na perspektivu modernizace automatického systému řízení tlakové redukce (ACS) v kotlích kotelny v Kemerovo Mechanical Plant OJSC (KMZ OJSC). V současné době se specifikovaný ACS skládá z komplexu prvků ACS, včetně vakuových senzorů (diferenčních tlakoměrů) „METRAN-100 DIV“ s analogovým výstupním signálem 4-20 mA („PE“ – na obr. 1), PID regulátorů „METAKON-533“ („K1“, „K2“, „K3“ – na obr. 1) s digitálním výstupem (rozhraní RS-485), převodníkem rozhraní (PI) rs-485/rs-232, osobním počítačem ( PC) se softwarovým komplexem (scada-systém) „RNet“, pohony „MEO-250“ („IM“ – na obr. 1.) a šoupátka (obr. 1).

Motory na odvod kouře („M“ na obr. 1) jsou 3-fázové asynchronní elektromotory s rotorem nakrátko, jmenovitým výkonem a jmenovitými otáčkami 30 kW a 1470 ot./min. respektive. Elektromotory neustále pracují se jmenovitým zatížením bez ohledu na zatížení kotlových jednotek při spotřebě 30 kW elektrické energie za hodinu. Automatizační systém je jednookruhový automatický řídicí systém bez zpětné vazby. Nastavení regulace podtlaku v kotlích: -30 Pa.

Zavedení do invertorového okruhu umožní změnit princip řízení průtoku spalin. To znamená, že namísto mechanického blokování komínů klapkami změní frekvenční regulátory rychlost otáčení rotorů motoru, čímž se změní množství toku spalin a podtlak v topeništích kotlů a také se výrazně sníží spotřeba elektřiny kouřem. výfukové motory. Obrázek 2 ukazuje funkční schéma automatizace (FSA) pro řízení toku spalin s přihlédnutím k implementaci invertoru.

Legenda na obrázku 2:

RE – vakuové senzory (diferenční tlakoměry) “METRAN-100 DIV”

M – asynchronní elektromotory odsavačů kouře 30 kW, 3ph 380 V

IF1..IF3 – frekvenční měniče “ERMAN-ER-01T-037T4”

SF – přepěťové ochrany “ERMAN-EA-F37”

K1..K3 – PID regulátory “METAKON-533-T-0/20-1”

Převodník rozhraní PI – RS-485/RS-232

DV – diskrétní výstup

MD – škrticí klapka motoru „ERMAN-EA-OC-80A“

Tah odsávačů kouře je řízen následovně. Tlaková čidla (PE) měří hodnotu tlak-vakuum v kotlích a přenášejí výsledek měření pomocí proudového signálu 4-20 mA do frekvenčních měničů (FC1..FC3). PID regulátory vestavěné do měniče zpracovávají analogové signály ze snímačů a v souladu s úlohou (-30 Pa) mění frekvenci napájecího napětí (v rozsahu 2-50 Hz). Dále se podle vzorce (1) otáčky rotoru motoru mění podle lineárního zákona:

kde n je rychlost rotoru, [ot./min]

f – frekvence sítě, [Hz]

P – počet pólových párů.

Je tak dodržen technologický postup odstraňování spalin z kotlových topenišť. Následně pozorujeme pokles otáček rotoru, proudové síly a tím i spotřeby elektrické energie, na rozdíl od stálého provozu motoru při jmenovité zátěži. PID regulátory Metakon-4-T-20/533-0 jsou připojeny k měniči pomocí analogové komunikace (20-1 mA), které jsou potřebné pro generování diskrétního signálu, který zajišťuje bezpečnost technologického procesu (spouštění poplachů a blokování v v případě havarijních situací), dále propojit celý systém s osobním počítačem prostřednictvím digitální komunikační linky, což umožní zobrazovat informace o technologickém procesu v reálném čase na PC a také automaticky ukládat všechny informace ve formuláři tabulek a grafů přechodových procesů v paměti PC. Motor pro odvod kouře je připojen přes MD k měniči pomocí měděného kabelu KG-HL, průřez každého jádra je 25 mm2. MD je zapotřebí pro kompenzaci parazitní kapacity kabelu, protože jeho délka přesahuje 20 m [5]. Rychlost přenosu dat z K1..K3 do PC je 9,6 kbit/s. Na obrazovce PC se zobrazuje průběh technologického procesu v čase. Nastavení parametrů alarmu a blokování je možné jak z ovládacího panelu, tak z klávesnice PC.

Dovolte nám předložit studii proveditelnosti pro zavedení frekvenčních měničů. Hlavní úkoly, které vyřeší instalace střídače:

Stabilizace procesu regulace vakua v kotlích, vyhlazování přechodových procesů (přesnost zachování frekvence 0,1 Hz).

Zlepšení spalovacích procesů vytvořením stabilního tahu.

Ochrana motorů pro odvod kouře: před nadproudem, před přehřátím, před mezifázovým zkratem, před výpadkem fáze, před fázovou nesymetrií, před rušením (na základě účiníku).

Řízení motorů s vysokou přesností, získání vysokého točivého momentu, snížení hluku a vibrací, plynulé spouštění a zastavování motorů, automatický restart motorů vlivem napěťových rázů.[5]

Úspora energie. Podívejme se na tento bod podrobněji. Z informací KMZ as, v roce 2013 kotle, potažmo spalinové motory, odpracovaly celkem 10.430 312.900 hodin, spotřebovaly 813.500 213 kW elektřiny ve výši 3 XNUMX rublů a odčerpaly XNUMX milionů m XNUMX spalin. (s vyloučením vlivu šoupátek).

Qgp=Q*t=20,450*10,430=213 milionů m3 (2)

kde Qgp je roční produktivita odsávačů kouře za rok 2013, s výjimkou

Q – jmenovitý výkon jednoho odsavače kouře, [m 3 /h]

t – celková doba provozu odsávačů kouře v roce 2013, [hod]

Na základě teoretických údajů by pro nejúplnější spalování mělo složení směsi paliva a vzduchu pro zemní plyn tvořit 10 dílů vzduchu a 1 díl plynu.[6] V praxi nelze dosáhnout ideálního promíchání, proto je vzduch do topeniště kotle přiváděn v přebytku. Kotlové instalace KMZ as jsou zásobovány 13 díly vzduchu a 1 dílem plynu. Podle KMZ OJSC bylo v roce 2013 v kotlích spáleno 4.5 milionu m3 zemního plynu, tedy:

4,5 млн.м3*13+4,5млн.м3*1*1,35=85,05 млн. м3 (3)

kde QД – skutečné množství spalin produkovaných kotelními instalacemi KMZ as v roce 2013, m3.

QГ – množství zemního plynu spáleného v kotlích v roce 2013, m3

nв – počet dílů vzduchu ve směsi plynu a vzduchu,

nг – počet dílů vhodného plynu ve směsi plynu se vzduchem,

k je součinitel získaný experimentálně a s přihlédnutím k takovým faktorům, jako je únik vzduchu přes kontrolní poklopy kotlových topenišť, dvířka ekonomizéru, netěsnost explozních ventilů, volnoběh výfuků kouře v režimu čištění atd.

Na základě výše uvedených výpočtů máme: Odsavače spalin v roce 2013 spotřebovaly 312.900 213 kW elektrické energie, což odpovídá odstranění 3 milionů m 85,05 spalin. Ve skutečnosti kotelny vyprodukovaly 3 mil. m XNUMX spalin. Proto:

m=QдQгп*100%=85,05 млн. м3213млн.м3*100%=40% (4)

kde m je procento práce dokončené odsávači kouře [%].

V roce 2013 tak odsavače kouře dokončily pouze 40 % práce při spotřebě 100 % elektřiny (provoz při jmenovité zátěži).

Spočítejme si, kolik elektřiny skutečně potřebují motory na odvod spalin za rok k odvodu spalin z kotlových topenišť při dodržení technologického postupu:

РПЧ=РД*m100%=312.900*40100%=125.160 кВт (5)

kde PLI – elektřina potřebná po celý rok pro motory na odvod kouře k odvádění spalin z kotlových topenišť při použití invertorů.

РД – elektřina spotřebovaná odsávači kouře v roce 2013, [kW]

Náklady na elektřinu spotřebovanou motory na odvod kouře při použití invertoru se rovnají:

HRC=C*RPH=2,6*125.160=325.400 rub. (6)

kde CLI – roční náklady na elektřinu, kterou potřebují motory na odvod kouře k odvodu spalin z kotlových topenišť při použití invertoru, [rub.],

C – cena jednoho kilowattu pro OJSC “KMZ”, [rub.]

Shrneme-li výsledky studie proveditelnosti, porovnejme dva získané výsledky: v roce 2013 spotřebovaly elektromotory výfuků kouře elektřinu ve výši 813.500 325.400 rublů. Při použití střídačů s elektromotory odvětrávačů kouře bude spotřebována elektřina ve výši XNUMX XNUMX rublů. Ekonomický efekt tedy bude:

Ef=SD-HRC=813.500-325.400=488.100 rub. (7)

kde Ef je roční finanční úspora ze zavedení invertoru do technologického procesu odvodu spalin z kotlových topenišť, [rub.]

СД – peníze vynaložené na elektřinu spotřebovanou výfukovými motory v roce 2013, [rub.]

Spočítáme dobu návratnosti modernizace samohybných děl.

Náklady na měnič, SF, MD, brzdové jednotky [7], síťové a signální kabely jsou 332.100 16.600 rublů. Náklady na dodání – 47.000 395.700 rublů, náklady na instalaci a uvedení do provozu – XNUMX XNUMX rublů. Celkem: XNUMX XNUMX rub.

Doba návratnosti je tedy 0,81 roku nebo 10 měsíců, což je pro průmyslový podnik přijatelné. Zavedení frekvenčních měničů je tedy velmi naléhavým úkolem.

Výhody frekvenčního řízení elektromotoru [elektronický zdroj]. – Režim přístupu: http://www.privod-el.ru/prim.html, volný, uvolnit.

Aplikace frekvenčních měničů v energetice [elektronický zdroj]. – Režim přístupu: http://www.drives.ru/celevye-auditorii/po-otraslyam/energetika/, volný, uvolnit.

Energeticky úsporný komplex pro ovládání tahových mechanismů kotelny. – Časopis Úspora energie, č. 3, 2004.

Jak zajistit, aby kotelny fungovaly autonomně? – Noviny „Ivanovskaya gazeta“, č. 164 ze dne 6. září 2011.

Návod k obsluze pro frekvenční měniče řady ERMAN-01T/02T, Jekatěrinburg 2013.

Pro spalování paliva musí být do topeniště kotle nepřetržitě přiváděn vzduch a vzniklé spaliny musí být odváděny do atmosféry.

Při pohybu vzduchu a plynů v kotli vzniká aerodynamický odpor. Pro jeho překonání jsou kotle vybaveny tažnými a ofukovacími zařízeními.

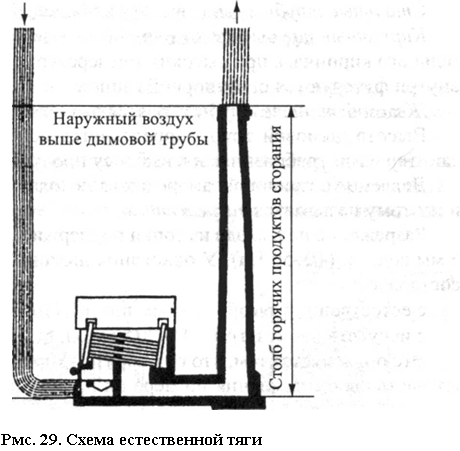

Existují kotle s přirozeným tahem, vyváženým tahem a přeplňováním.

U kotlů s přirozeným tahem (obrázek 28) je odpor plynové cesty překonán v důsledku rozdílu v hustotě atmosférického vzduchu a plynů v komíně. Přirozený tah závisí na výšce komína a teplotě vzduchu a spalin. Čím vyšší potrubí, tím více

Obrázek 28 – Instalace komína

přirozené bažení. Vzduch se s klesající teplotou stává těžší a plyny se stávají lehčími, čím vyšší je jejich teplota. Přirozené chutě se zlepšují za jasného zimního počasí. Naopak chutě jsou horší v létě, stejně jako ve vlhkém (vlhkém) počasí. Přirozený tah je navíc ovlivněn směrem a silou větru a barometrickým tlakem.

Komíny (obrázek 29) jsou vyrobeny z oceli, cihel a železobetonu.

Ocelové trubky mají výšku maximálně 35 m.

Cihlové trubky (výška do 100 m) jsou položeny ze stavebních cihel a při vysokých teplotách spalin uvnitř jsou vyloženy žáruvzdornou hlínou.

Obrázek 29 – Různé typy komínů (zleva doprava: ocelové, cihlové, železobetonové)

Železobetonové trubky se budují s výškou 100 m a více.

Výška komína je dána požadovaným tahem nebo hygienickými požadavky na emise zplodin hoření.

U kotlů s vyváženým tahem je tlak v topeništi udržován blízko atmosférickému tlaku společným provozem dmychadla a odtahu kouře. V systému, kde je tahová instalace skládající se z ventilátoru, vzduchovodů, odtahu kouře, kouřovodů a komína, se elektrická energie spotřebovává na vytvoření tahu, který jde k pohonu tahových strojů. Komín slouží pouze k odvodu spalin do horní atmosféry. Umělý tah málo závisí na meteorologických faktorech, snadno se nastavuje a může zajistit stabilní provoz kotle.

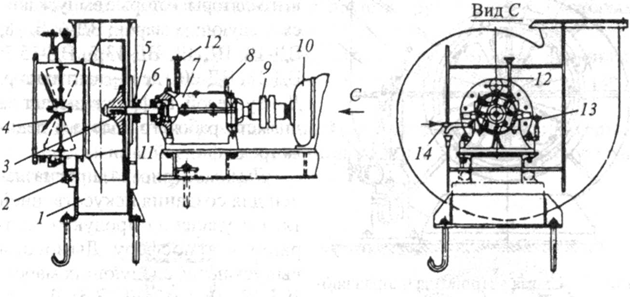

Dmychadlo (obrázek 30) se skládá z následujících součástí: šasi, pouzdro ve tvaru hlemýždě se sacím a výtlačným potrubím, oběžné kolo a vodicí lopatka

1 – tělo ve tvaru šneka; 2 – podložka; 3 -pracovní kolo; 4 – vodicí lopatka; 5,6 – těsnění těsnění; 7 – podvozek; 8 – šroub s okem; 9 – spojka; 10 – elektrický motor; 11 – hřídel; 12 – teploměr; 13 – ukazatel hladiny oleje; 14 – potrubí pro přívod vody pro chlazení oleje v podvozku

Obrázek 30 – Ventilátor

Když se oběžné kolo ventilátoru otáčí, vytváří se ve středu oběžného kola podtlak. Vzduch je přiváděn vzduchovým potrubím do středu kola a vlivem odstředivé síly je vrhán ze středu na okraj, čerpán do vzduchového potrubí a dále přiváděn k hořákům a do topeniště kotle.

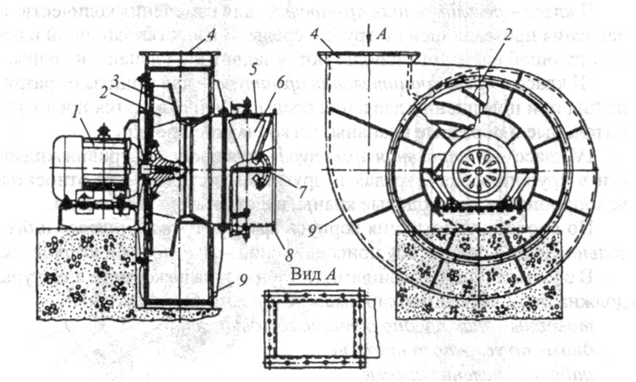

Odsávač kouře (obrázek 31) je navržen tak, aby vytvářel umělý tah a odváděl spaliny do atmosféry.

1 – elektrický motor; 2 – pracovní nože; 3 – Pracovní kolo; 4 – příruba výstupní trubky; 5 – vodicí lopatka; 6 – vodicí lopatky; 7 – rukojeť pohonu pro otáčení vodicích lopatek; 8 – příruba sacího potrubí; 9 – pouzdro

Obrázek 32 – Odsávač kouře

Odsávač kouře se zpravidla volí pro vyšší výkon než dmychadlo, protože objem spalin je více než vzduch a je počítán pro plné zatížení kotle s určitou rezervou: pro produktivitu o 10 % a pro tlak – o 15%.

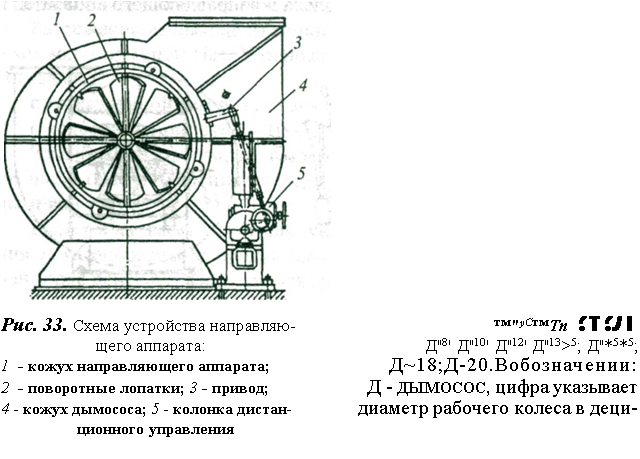

Zatížení odtahu kouře a ventilátoru dmychadla je řízeno pomocí vodicích lopatek (Obrázek 32). Konstrukce vodicí lopatky odsavače kouře je podobná jako u ventilátoru.

1 – Vodicí pouzdro; 2 – rotační nože; 3 – pohonná jednotka; 4 – kryt výfuku kouře; 5 – sloupek dálkového ovládání.

Obrázek 32 – Vodicí lopatka

Vodicí lopatka je instalována před ventilátorem na sací trubce a skládá se z kovové trubky s přírubami, uvnitř které jsou umístěny rotační lopatky. Všechny lopatky mají společný otočný mechanismus, s jehož pomocí se mohou současně natáčet do stejného úhlu. Lopatky jsou konstruovány tak, že dodávají proudu vzduchu předběžný zákrut ve stejném směru, ve kterém se otáčí rotor ventilátoru, čímž se snižuje odpor proti vstupu vzduchu.

U přeplňovaných kotlů se odpor plynové cesty překonává provozem dmychadel (v tomto případě je tlak v topeništi a plynové dráze kotle udržován nad atmosférickým tlakem).

Při provozu tahových jednotek je třeba zajistit následující:

– bezpečnost a vysoká spolehlivost zajišťující delší provoz tahových jednotek než nepřetržitý provoz kotelny;

– schopnost dosáhnout jmenovitého parního výkonu kotle;

– ekonomický provozní režim;

– rozsah zatížení regulace definovaný pro každý typ kotle a druh spalovaného paliva;

– změna zatížení tahových jednotek v regulačním rozsahu kotle vlivem automatizačních zařízení nebo při ručním ovládání;

– řízení návrhových celků pomocí funkčních skupin s vývojem a implementací technologických algoritmů.

Otázky pro posílení tématu:

1. Jak můžete zvýšit přirozené chutě?

2. Jaké typy komínů se používají v průmyslových kotelnách?

3. Co je vodicí lopatka?

4. Jak se má vypočítat výkon odsavače kouře?

5. Jaké požadavky musí být splněny při provozu tahových zařízení?

Líbil se vám článek? Přidejte si ji do záložek (CTRL+D) a nezapomeňte ji sdílet se svými přáteli: